多品種少量生産が中心となってきた日本国内での生産。

しかも、お客様からの提示される価格は大量に流れているものがベースとなっています。

少量品や形状が複雑だからとあきらめて丸棒からの切削をされていませんか?

弊社では少量品でもお客様の要望を伺いながら鍛造化のお手伝いをいたします。

鍛造化によって素材量・切削工数の減少や強度のアップなど様々なメリットがあります。

弊社では、加工代を極力抑えた鍛造品をご提案します。

ぜひご相談ください。

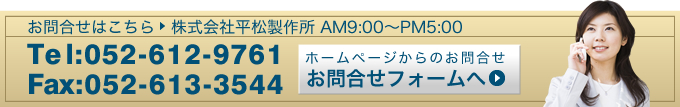

具体的事例 「丸棒からの削り出し」と「鍛造品からの切削加工」の比較

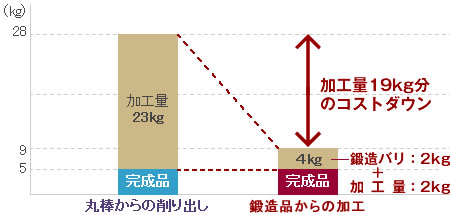

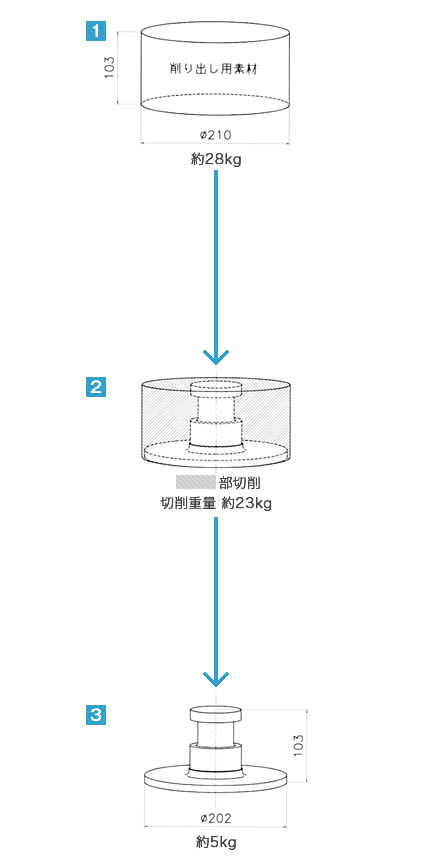

下記の工程図は製品を丸棒から削り出した場合と、鍛造品から切削加工したときの素材重量と加工量(スクラップ重量)を比較したものです。

鍛造工程を加えることにより材料費・加工費ともに大幅なコストダウンが実現できます。

- 丸棒からの削り出しの場合

- 完成品(5kg)[(3)参照]を作るのに必要な素材重量は約28kg[(1)参照]となり、加工量も非常に多くなります。

- 鍛造品からの加工の場合

- 鍛造工程を加えることにより素材重量は約9kg[(1)参照]で鍛造品の重量が7kg[(2)参照]となるため加工量は2kg[(3)参照]と非常に少なくてすみます。

鍛造品でコスト削減と言えば、いかに余分な肉を削るかと言う事が一番だと思います。

鍛造品でコスト削減と言えば、いかに余分な肉を削るかと言う事が一番だと思います。

但し、熱間鍛造品は製品が焼けている状態では少しでもぶつけてしまうとすぐに打痕が付いてしまい、重量が重い製品ほど打痕も深くなり加工代以上の打痕が付いてしまいます。「鍛冶屋」としては、余分な肉があればあるほど作業もしやすく、多少ぶつけても何とかなる。鍛造品のコスト削減と品質向上は相反する事。

しかし、材料が余分に必要になり歩留まりが悪くなる、加工代も増えお客様のメリットが少なくなってしまう。「鍛冶屋」は仕事に対するプライドが非常に高い。そんな状況は「鍛冶屋」の誇りとして許されない。だから、我々は新規品の立ち上げ時の型の設計から営業担当者と鍛造可能な範囲で極限まで余肉を削る様にしています。

また、オール切削品ばかりではなく、一部加工で黒皮の状態で使用する製品も多い為、鍛造品特有の「あばた肌」には、特に注意を払っています。「あばた肌」は鍛造型入れ作業時にどうしても出てしまうスケールが原因です。型入れ作業時には、エアーブローにてスケールを除去しながら型入れ作業を行っています。

私も、色々な鍛造屋さんの製品を見てきましたが、黒皮状態の製品の綺麗さには絶対的な自信が有ります。

実績紹介

熱間異形鍛造の応用

熱間異形鍛造には、次のような特徴があります。

耐久性に優れている

耐久性に優れている 寒暖の変化などの過酷な環境に強い

寒暖の変化などの過酷な環境に強い 鍛流線の効果で引っ張り強度が強い

鍛流線の効果で引っ張り強度が強い 鋳物と比較して衝撃に強く、コンパクトな製品ができる

鋳物と比較して衝撃に強く、コンパクトな製品ができる

このような特徴から、右のような分野への応用が可能です。

免震・耐震金具

風力発電

太陽光パネル架台固定金具

地盤改良用の鋼管杭の先端部分

連結金具:スキー場のゴンドラをワイヤーに吊るす部品等